گزارش اختصاصی «بسیج» از فعلیت یافتن «مامی توانیم» در «سنگان» عسلویه شرق کشور- 4

انقلاب کارگران علیه خُلف وعده شرکت خارجی و اداره کارخانه با توان مهندسان داخلی/ می گفتند نمی توانید اما توانستیم/ رکورد تولید شرکت خارجی را در سه ماه شکستیم/ بُهت مهندسان خارجی از بومی سازی قطعات

علی رغم اینکه روزهای اول کار بسیار دشوار بود و شرکت ایتالیایی فکر می کرد که ما با سر زمین خواهیم خورد اما با اعتماد مسئولین و استعداد و تلاش نیروی داخلی کار را دست گرفتیم.

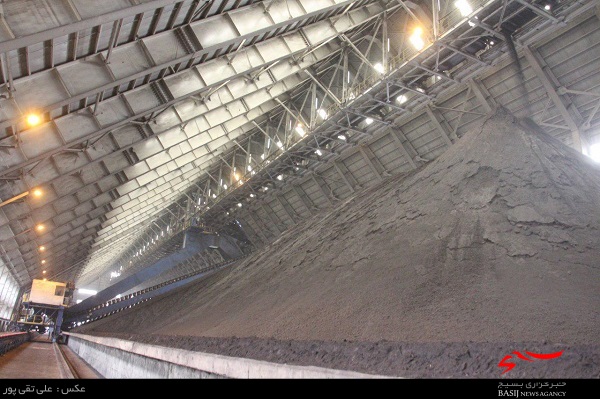

به گزارش خبرنگار اقتصادی خبرگزاری بسیج، معدن سنگان و تأسیس کارخانه کنسانتره و تبدیل آن به گندله از یکی از معادن سنگ آهن در شرق کشور با همت جمعی از جوانان و مهندسان با غیرت ایرانی و با بهره مندی از نیرو و توان ملی با سرمایه گذاری بانک پارسیان در قالب شرکت سرمایه گذاری پارسیان و شرکت اوپال پارسیان سنگان از جمله پروژه های عظیم ملی است که در قالب اقتصاد مقاومتی قابل ارزیابی است.

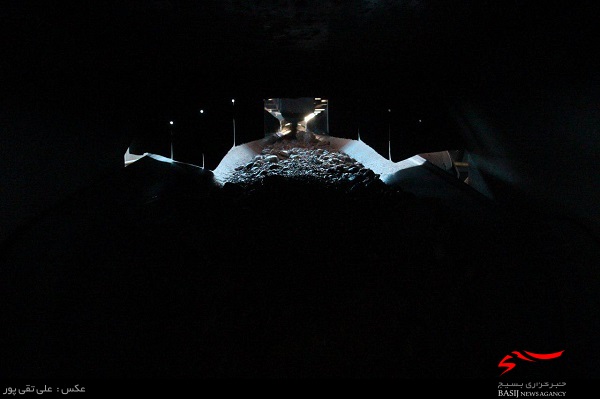

بهره برداری درست از معادن کشور نظیر سنگ آهن و جلوگیری از خام فروشی معادن، یکی از اهداف عالی کشور است که سالیان سال مورد تاکید رهبر معظم انقلاب اسلامی بوده است. بر این اساس، سیر پروژه بهره برداری از سنگ آهن ابتدا از مرحله انفجار در معدن و استحصال سنگ از دل کوه آغاز شده، سپس در مرحله کارخانه کنسانتره ، سنگ آهن تبدیل به کنسانتره می شود، بعد از آن با تاسیس کارخانه گندله، از کنسانتره، گندله ساخته شده، بعد این محصول قابلیت استفاده در مرحله تولید آهن اسفنجی داشته که در نهایت محصول نهایی در مرحله تولید فولاد استفاده می شود. بدین ترتیب واضح است که صادر کردن سنگ اهن خام کمتر ارزشی برای کشور نداشته و بالعکس، راه اندازی و سپس صادر نمودن هریک از مسیرهای کنسانتره، گندله ،آهن اسفنجی یا فولاد،به مراتب ارزش افزوده بیشتری برای کشور به ارمغان خواهد آورد.

طرح عظیم و افتخار آفرینی که می تواند اشتغال زایی فراوانی در منطقه سنگان خراسان رضوی پدید آورده و ارز آوری گسترده ای برای کشور داشته باشد. ضمن آنکه صادرات این محصول مهم و استراتژیک علاوه بر این می تواند بر باور «ما می توانیم» جوانان ایران اسلامی اعم از مهندسان و کارفرمایان و کارگران ایرانی صحه نهاده و این مهم را به اثبات برساند که تکیه بر توان داخلی و ملی و اعتماد به استعداد ایرانی خواهد توانست قله های بزرگ پیش روی ملت را فتح نماید.

در همین زمینه برای آشنایی با روند تولید کنسانتره و طراحی و ساخت کارخانه گندله سازی و نیز انعکاس عملکرد جوانان ایرانی در خودکفایی این کارخانه و بی نیازی از واردات کالاهای اولیه صنعتی در این مجموعه عظیم و سترگ در راستای شعار اقتصاد مقاومتی، اقدام و عمل بر آن شدیم تا با گزارش از نزدیک در این کارخانه، بخشی از تلاش صنعتگران، کارگران و مهندسان ایرانی را بازگو نمائیم.

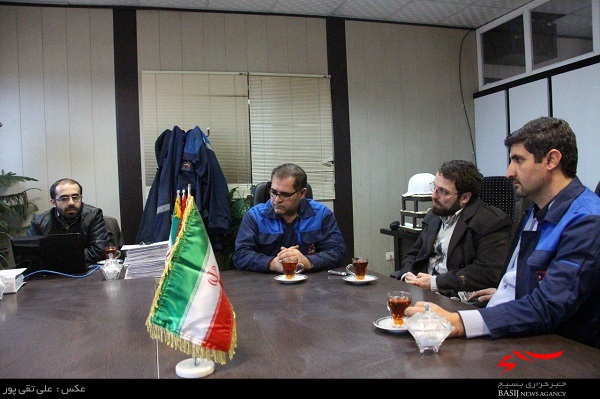

گفتنی است در این سلسله گزارش از توضیحات کارشناسانه مهندسان و کارگران این کارخانه نظیر مهندس احمد زاده مدیر پروژه گندله سازی، مهندس مهدی جمالی رئیس دفتر فنی تولید، مهندس رضا ارجمند رئیس بهره برداری و مهندس هادی شریعتمداری رئیس دفتر فنی تعمیرات از کارشناسان و مهندسان کارخانه اپال پارسیان سنگان استفاده شده است.

* شرح انقلاب کارگران علیه شرکت خارجی

فرایند تولید کنسانتره از معدن آغاز و سنگ آهن توسط تسمه نقاله ها به ورودی کارخانه تولید کنسانتره می رسد.کل کارخانه را چهارگروه اصلی دفتر فنی ، تولید و دفتر اجرایی و تعمیرات کنترل اداره می کنند.در واقع بار تعمیرات وتولید و برنامه ریزی های آن بر عهده مجموعه عوامل درون کارخانه است.

مهندس رضا ارجمند رئیس بهره برداری کارخانه درباره نحوه در اختیار گرفتن کارخانه از شرکت خارجی که پیش از این مسئول بهره برداری از کارخانه بوده است به خبرنگار خبرگزاری بسیج گفت: کارخانه طی 5سال گذشته توسط دولت برای سرمایه گذاری به مناقصه گذاشته شد همچنین پیش از این تبدیل سنگ آهن به کنسانتره آهن در این کارخانه انجام می گرفت.در آن مناقصه شرکت «دنیلی» از کشور ایتالیا پیروز شد این شرکت با کمک «شرکت آذران» به عنوان پیمان کار داخلی پروژه را پیش برد و ساخت این کارخانه طی سال های 1387تا 1388 کلید خورد.

این کارخانه در سال 1390 به بهره برداری رسیده و علی رغم مشکلاتی که وجود داشته بود به شرکت دنیلی ایتالیا پیشنهاد شد تا خودش بهره برداری وتولید را بر عهده گرفته و در مدت 6 ماه محصول بدست آمده را تحویل بدهد . اما شرکت دنیلی ایتالیا اعلام کرده بود که با رقم بالایی از لحاظ هزینه و کارگر، کار تولید را انجام می دهد. بر همین اساس این شرکت در سال 1391 مبلغ 5 میلیون یورو برای 8 ماه درخواست کرده بود.

ارجمند در ادامه در این رابطه تاکید کرد: این شرکت خارجی که پیش از این چنین مبلغی را دریافت کرده بود، پس از درخواست مجدد، برای دریافت چنین رقمی با مقاومت مسئولان دولت دهم مواجه شد. این در حالی بود که شرکت ایتالیایی علاوه بر درخواست رقم 8 میلیون یورو هیچ ضمانت اجرایی هم برای تولید محصولات نداده بود.

ارجمند درباره در اختیار گرفتن کارخانه به خبرنگار ما می گوید: خوشبختانه با یک انقلاب در مدت یک روز این کارخانه از چنگ این شرکت ایتالیایی بیرون آمد و تمام برنامه ها و اجرای پروژه به دست نیروهای داخلی سپرده شد.

ارجمند افزود: در تیرماه تا مردادماه سال 1392 این پروژه تحویل ما شد این درحالی بود که خود شرکت دنیلی هم فکر نمی کرد که ما بتوانیم این کارخانه را پیش ببریم.

* خارجی ها فکر می کردند با سر زمین می خوریم اما توانستیم

مهندس مهدی جمالی رئیس دفتر فنی تولید نیز در این خصوص به خبرنگار ما گفت: علی رغم اینکه روزهای اول کار بسیار دشوار بود و شرکت ایتالیایی فکر می کرد که ما با سر زمین خواهیم خورد اما با اعتماد مسئولین و استعداد و تلاش نیروی داخلی کار را دست گرفتیم و نماینده شرکت ایتالیایی که در ایران حضور داشت پس از یک ماه پیشرفت ما را به مسئولان کارخانه تبریک گفت.

جمالی خاطر نشان کرد: الحمدالله کار به خوبی پیش رفت و طی ماه های سوم و چهارم کار، رکورد تولید شرکت ایتالیایی را زدیم بر همین اساس طی شش ماه اول تنها حدود 200 هزار تن و طی شش ماهی که کار دست نیروهای داخلی بود چیزی حدود 500 هزار تن کنسانتره تولید شد. این اتفاق درحالی افتاد که شرکت ایتالیایی برای 50 نفر کارگر و نیرو 5 میلیون یورو درخواست کرده بود.

* نتیجه اعتماد کردن به توان داخلی

مهندس هادی شریعتمداری نیز درباره روند تولید کارخانه به خبرنگار خبرگزاری بسیج گفت: روند کار از زمان در اختیار گرفتن کارخانه به خوبی پیش رفت به گونه ای که در سال 1393 تولید کارخانه به 1 میلیون 500 هزار تن رسید.این روند پیش رفت تا جایی ادامه داشت که در ماه بالای 200 هزار تن محصول را تولید می کنیم . در سال آینده 2.3 میلیون تن تولید کنسانتره را برای شرکت ما در نظر گرفته اند که اگر با همین روند پیش برویم قطعا از این رقم نیز فراتر خواهیم رفت.

مهندس شریعتمداری که از اعتماد به مهندسان ایرانی کاملا خوشنود است می گوید: سال 1392 سال بسیار حساسی برای کارخانه تولید کنسانتره بود چون مسئولان شرکت دولتی ایمیدرو باید تصمیم های سختی را می گرفتند تا این کارخانه را در کنار صحبت های مغرضانه برخی عوامل ذی نفع به نیروهای داخلی و کم تجربه بسپارند.

وی ادامه داد: بههرحال این تصمیم در سالروز تحویل نیروگاه اتمی بوشهر به نیروهای داخلی گرفته شد که این تقارن زمانی را به فال نیک گرفتیم. البته کارخانه تاکنون به ظرفیت اسمی خود نرسیده است و به حول قوه الهی در سال1396 این اتفاق خواهد افتاد.

مهندس ارجمند اما در خصوص میزان بهره برداری این کارخانه نیز در این نشست گفت: سال 1393 حداکثر 1 و نیم میلیون تن تولید کردیم و همین امروز از این رقم عبور کرده و میزان تولید کارخانه را افزایش داده ایم.همچنین سال 1395 برای کارخانه اتفاق مبارکی افتاد بر همین اساس بیشترین رشد تولید در نیمه دوم سال اتفاق افتاد و از دیماه تاکنون تولید بسیار خوبی داشتیم و توانستیم در دیماه 207 هزار تن کنسانتره تولید کنیم و امیدواریم این ظرفیت را به 220هزار تن در ماه برسانیم.

* بومی سازی قطعات کارخانه کنسانتره و بهت مهندسان خارجی

مهندس شریعتمداری رئیس دفتر فنی و تعمیرات کارخانه در خصوص بومی شدن قطعات مورد نیاز کارخانه گفت: زمانی که شرکت خارجی حضور داشت صد در صد قطعات ما خارجی بود . اکنون این طور نیست. در حوزه بومی سازی قطعات و مهندسی معکوس باید گفت که با توجه به اینکه قطعات کارخانه سایشی هستند، سالانه و بعضا دوساله برخی قطعات نیاز به تعویض داشته و هزینه بسیاری را به همراه خواهد داشت اما با حضور جدی نیروهای داخلی و به خصوص شرکت اپال پارسیان این اتفاق مبارک در زمینه بومی سازی قطعات رخ داد.

شریعتمداری اظهار داشت: در پی سخنان گهربار رهبری در خصوص اقتصاد مقاومتی و بی اثر کردن تحریم ها اقدام به ساخت و تجهیز ابزارهای کارخانه به صورت کاملا بومی کردیم این روند 14 ماه پیش با مهندسی معکوس آغاز شد. به گونه ای که دفتر فنی با سرعت زیادی تجهیزات را شناسایی و 700 قطعه را بومی سازی کردند . همچننی بزرگترین پمپ های دوغ آب که اغلب ساخت کشور انگلیس هستند را در داخل تولید کردیم.

مهندس جمالی نیز در این باره گفت: با سازنده های داخلی و بازرسی های حین ساخت توانستیم 700 قطعه سایشی را تولید و از خروج میزان حداقل 5 میلیون یورو ارز برای مدت یک سال جلوگیری کنیم. این درحالی است که شرکت های داخلی برای ساخت این قطعات با یکدیگر رقابت می کنند که همه این اتفاقات از برکات بومی سازی و تکیه بر توان داخلی است.

جمالی ادامه داد: در برخی قطعات توانسته ایم عمر نزدیک به 30 درصد محصولات را نسبت به نمونه اصلی آن افزایش دهیم.همچنین قطعات سایشی مربوط به فیلتر ها به طور کامل و از صفر تا صد توسط کارخانجات داخلی ساخته می شود و پیش بینی می کنیم بالای 90 درصد از قطعات فرسایشی کارخانه را کامل در داخل تولید و حتی بر روی قطعات خاص مانند گیربوکس ها کار می کنیم تا این قطعات نیز در داخل کشور تولید شود. تولید این قطعات در داخل کشور ضمن ایجاد یک چرخه تولید، اشتغال زایی جلوگیری از خروج ارز، کاهش هزینه ها را به همراه خواهد داشت.

* اشتغال زایی شرکت تولید کنسانتره و گندله برای جوانان منطقه

مهندس جمالی در خصوص فواید احداث و بهره برداری از کارخانه کنسانتره و گندله ب رای جوانان منطقه نیز گفت: در حال حاضر 250 نفر به طور مستقیم در شرکت کنسانتره مشغول به کار هستند و جدا از اشتغالی که این کارخانه برای مردم منطقه ایجاد کرده است تمام تلاش مسئولین کارخانه بر این است تا محصولات از داخل منطقه خریداری و ساخته شود که منجر به اشتغال زایی نیز شود. همچنین هر روز نزدیک به صد تن بارگیری در محل کارخانه انجام می شود و سعی کرده ایم برای بارگیری هم از نیروهای بومی منطقه استفاده کنیم. گرچه برخی متخصصان غیر بومی منطقه هستند اما اغلب بقیه پرسنل بومی منطقه هستند.

* صادرات کنسانتره و ارزش افزوده آن برای داخل

به دلیل احتیاج کارخانجات تولید فولاد در داخل، البته بیشتر کنسانتره به مصرف داخلی می رسد. بر همین اساس فولاد مبارکه اصفهان و اهواز محصولات کارخانه سنگان را خریداری می کنند. اما بنا بر اظهار نظر مهندسان و البته ارزیابی آزمایشکاهی محصول نهایی کارخانه کنسانتره سنگان، محصول کنسانتره شرکت اوپال پارسیان وابسته به شرکت سرمایه گذاری بانک پارسیان دارای بهترین کیفیت است.

چنانچه مهندس ارجمند در این باره گفت: محصول شرکت ما در چهار فاکتور اساسی کنسانتره از لحاظ عیار، سایز و دانه بندی و ناخالصی در بهترین وضعیت قرار دارد.

ارجمند ادامه داد: عیار محصولات ما بالای 67 درصد است. ما میزان ناخالصی موجود در سنگ معدن نظیر گوگرد را از بین برده ایم و لذا درصد ناخالصی محصولات این کارخانه پایین است. دانه بندی کنسانتره سنگ آهن سنگان هم از همه کارخانجات تولیدی در رتبه مناسب تری قرار دارد.

ارجمند در خصوص نحوه آزمایش میزان کیفیت و مرغوبیت محصول نهایی کارخانه گفت: این کارخانه مجهز به آزمایشگاه دولتی است که ما در آن بر روند آزمایش ها نظارت کامل داریم. این آزمایش ها در هر 4 ساعت یک بار بر روی هر خط تولید انجام می شود. همچنین ما نیم نگاهی هم به بحث صادرات داریم و اکنون هم بخشی از محصولات ما صادر می شود. چراکه معتقدیم هرچه بر روی عدم خام فروشی تکیه کرده و مراحل تولید سنگ آهن با ارزش افزوده بیشتری داشته باشیم به نفع کشور است. لذا اگر بعد از تولید کنسانتره، مرحله گندله سازی و بعد ذوب آهن و در مرحله آخر ساخت فولاد را با ارزش افزود بیشتر صادر کنیم سود بیشتری به همراه خواهد داشت.

* ارزش افزوده صد درصدی کنسانتره و گندله نسبت به فروش سنگ آهن خام

اما پس از بازدید از کارخانه کنسانتره و احداث کارخانه گندله، یکی از سوال های اساسی به ذهن خطور می کند که چرا در کنار کارخانه کنسانتره، کارخانه فولادسازی احداث نمی شود تا محصول نهایی کارخانه گندله، راه خود را به سمت تبدیل شدن به فولاد در مدت زمان و مسافت کمتری طی کند. پاسخ اما آن است که چون کارخانجات فولادسازی و ذوب آهن نیازمند آب فراوانی هستند تأمین آب در مناطقی نظیر منطقه سنگان که از آب کمتری برخوردار است، کار بسیار دشواری خواهد بود.

سئوال دیگر نیز آن است که ارزش افزوده کنسانتره و گندله نسبت به سنگ آهن چه میزانی است؟ در این باره باید دانست که سنگ آهن خام که از معدن استخراج می شود دارای ارزش بسیار زیادی نیست این سنگ نیاز به خردایش، فرآوری و... دارد. بر همین اساس قیمت سنگ آهن خام نسبت به مرحله گندله سازی 100 درصد ارزش افزوده دارد. به عنوان مثال اگر قیمت سنگ آهن در هر تن 40 هزار تومان باشد، کنسانتره تولیدی با عیار 67 درصد حداقل 80 هزار تومان ارزش دشته و البته در مرحله گندله سازی ارزش افزوده به مراتب بیشتری دارد و این درحالی است که گندله سازی پرتی محصول ندارد. به عبارت دیگر در مرحله تبدیل کنسانتره به گندله ، محصول بسیار کمتری هدر رفته و اغلب حجم کنسانتره ها تبدیل به گندله خواهد شد.

مهندس جمالی در ادامه بازدید ما درباره میزان فعالیت کارخانه کنسانتره گفت: وقتی کارخانه کنسانتره شروع به کار می کند مقرون به صرفه نیست که آن را متوقف کنیم چراکه تأخیر زمانی تولیدات کنسانتره خسارت بار است. این به مانند قطاری است که راه می افتد؛ باید با برنامه ریزی همیشه درحال کار باشیم از اینرو اگر زمان تعمیرات را کنار بگذاریم تقریبا 365 روز سال در حال فعالیت هستیم.

شریعتمداری نیز در خصوص انتقال دانش فنی از شرکت خارجی به مهندسان ایرانی گفت: شرکت ایتالیایی به طور سیستمی و مدون به انتقال دانش فنی نمی پرداخت اما خود مهندسان ایرانی با تلاش و کوشش اقدام به یادگیری دانش فنی می کردند. البته اگر هم آموزش سیستمی و مدونی بود هیچ تضمینی وجود نداشت تا شرکت ایتالیایی تمام دانش را به ما منقل کنند اما با همت مهندسان ایرانی پیشرفت ما روز به روز بهتر شد و اکنون می توانیم ادعا کنیم که اگر درجایی از سیستم مشکلی وجود داشته باشد سایر شرکت ها می توانند برای رفع آن مشکل به ما مراجعه کنند.

وی ادامه داد: این ها حاصل اعتماد مدیران به ما بود و این درحالی است که میانگین سنی همکاران ما 30 سال و اغلب جوانان هستند. الحمدالله ما جواب این اعتماد را پس دادیم و تمام تلاش ما رساندن کارخانه به ظرفیت نامی خود است. بر همین اساس کارخانه 2.6 میلیون ظرفیت تولید دارد که امیدواریم طی سال اینده این مهم محقق شود.

* 30 درصد برنامه ریزی فولادی در معدن سنگان متمرکز است

باید دانست که از جمله سیاست های جمهوری اسلامی ایران، پیشرفت در پروژه های صنعت فولادی است . طبق سند چشم انداز 1404 مقرر شده تا ظرفیت تولید فولاد به 55 میلیون تن برسد که 30 درصد پیش نیاز این مقدار در معدن سنگان پیش بینی شده است. با توجه به اینکه معدن سنگان بزرگترین معدن کشور است و از آنجا که برای تولید 20 میلیون تن گندله 35 میلیون تن سنگ آهن نیاز داریم بر همین اساس نزدیک به 30 درصد برنامه ریزی های کشور بر روی معدن سنگان شده است لذا در این پروژه فولاد مبارکه، بنیاد مستضعفان، شرکت های احیای اصفهان و... مشارکت دارند. از همین روست که نام معدن سنگان را به نام عسلویه شرق نام نهادند زیرا چندین پروژه در این معدن پیش بینی شده است.

روشن است که صنعت فولادسازی در هر کشوری جزو صنایع صنایع مادر بوده و یکی از معیار های پیشرفت کشورهای دنیا صنعت فولاد است. ایران نیز گام بلندی در این راستا برداشته و امسال کشورمان در صنعت فولاد 10 درصد پیشرفت داشته است.

اما میزان انرژی مصرف شده در کارخانه سنگان نیز از جمله مباحث عمده دیگر در این بازدید است. چنانچه مهندس شریعتداری در این خصوص به خبرنگار خبرگزاری بسیج گفت: در بحث صرفه جویی منابع شامل برق، آب و... تمام سعی مان این بوده که کمترین میزان هدر رفت منابع را داشته باشیم. یکی از کارهای مهمی که در سال 1395 انجام شد کاهش مصرف آب در این منطقه خشک بود که به کمترین میزان خود رسید و نزدیک به 18 تا 20 درصد در مصرف آب صرفه جویی شده است. در آینده نه چندان دور هم مصرف آب کارخانه به حداقل میزان ممکن خواهد رسید.بر همین اساس پیگیر چند طرح تکمیلی هستیم تا مجددا مصرف آب از این میزان هم 20 درصد کاهش پیدا کند.

شریعتمداری تاکید کرد: کاهش 18 درصدی آب مصرفی ما بدون استفاده از تکنولوژی جدید و تنها با فکر دانشمندان ایرانی صورت گرفته است . چنانچه در بررسی ها شخص شد که از مردادماه سال قبل نسبت به سال مشابه 18 درصد کاهش پیدا کرده است. در همین زمینه یک تیم سه نفره بسیار موفق در زمینه بهینه سازی سیستم های فرآورده های آهنی وقتی از خط های تولید بازدید کردند لب به تحسین گشودند که شما اکثر ملاحظات بهینه سازی را رعایت کرده اید. این گروه سه نفره با 30 سال تجربه تعجب کرده بودند که ما چگونه در مدت 3 تا 4 سال موفق به چنین کاری شده ایم. همچنین این گروه در گزارش خود به مدیران بالا دستی اعلام کرده بودند واقعا کاری نیست تا ما در اینجا انجام دهیم و این کارخانه تمام ملاحظات فنی و پژوهشی را در زمینه بهینه سازی انجام داده است و هر طرحی برای بهینه سازی بود یا انجام شده و یا در دست اجرا است و یا برای آینده برنامه ریزی شده است.

وی در ادامه تاکید کرد: در بحث حفظ منابع نزدیک به 22 درصد مصرف منابع را کاهش داده و در ماه حدود 120 میلیون تومان صرفه جویی کردیم. در مصرف برق نیز نسبت به زمان حضور شرکت ایتالیایی نزدیک 40 تا 50 درصد و از نظر ریالی چیزی در حدود 180 میلیون تومان در سال صرفه جویی کردیم.

مهندسان شرکت اوپال پارسیان سنگان در انتهای این بازدید هم در پاسخ به این پرسش خبرنگار ما مبنی بر اینکه مطالبه شما از مدیران بالادستی چیست تاکید کردند: در سیستم های دولتی مدیران خیلی به فکر تشویق زیردستان نیستند و ما بر اساس غیرت و همت ایرانی این کارها را انجام دادیم اما شرکت اپال پارسیان به این مسائل بیشتر بها می دهند. متاسفانه مدیران دولتی برخی اوقات نه تنها ما را تشویق نکردند بلکه ایراداتی نا حق داشتند بر همین اساس زمانی که به علت نوسانات ارز مشتری کنسانتره در کشور وجود نداشت ، این محصولات در انبارهای ما انباشته شده بود. البته ما انتظار تشویق از کسی نداشته ایم و روی غیرت و اعتقاد خود پیشرفت کرده و اعتقاد داریم نتیجه همه این کارها یک محصول با ظرفیت و کیفیت و با صرف حداقل هزینه ها است. موفقیت ما یعنی تولید یک محصول با کیفیت و مناسب که نتیجه داده است.

مهندسان جوان ایرانی سنگان اما در انتها از صبر و حوصله مدیران و اعتماد آنان به نیروی جوان تشکر کردند و گفتند که امکان قطعه سازی و ایستادن کارخانه بر روی پای خود به خاطر این اعتماد بود که نتیجه آن فراهم شدن شغل برای جوانان داخلی شده است.

ارسال نظرات

غیرقابل انتشار: ۰

در انتظار بررسی: ۰

انتشار یافته: ۰

آخرین اخبار